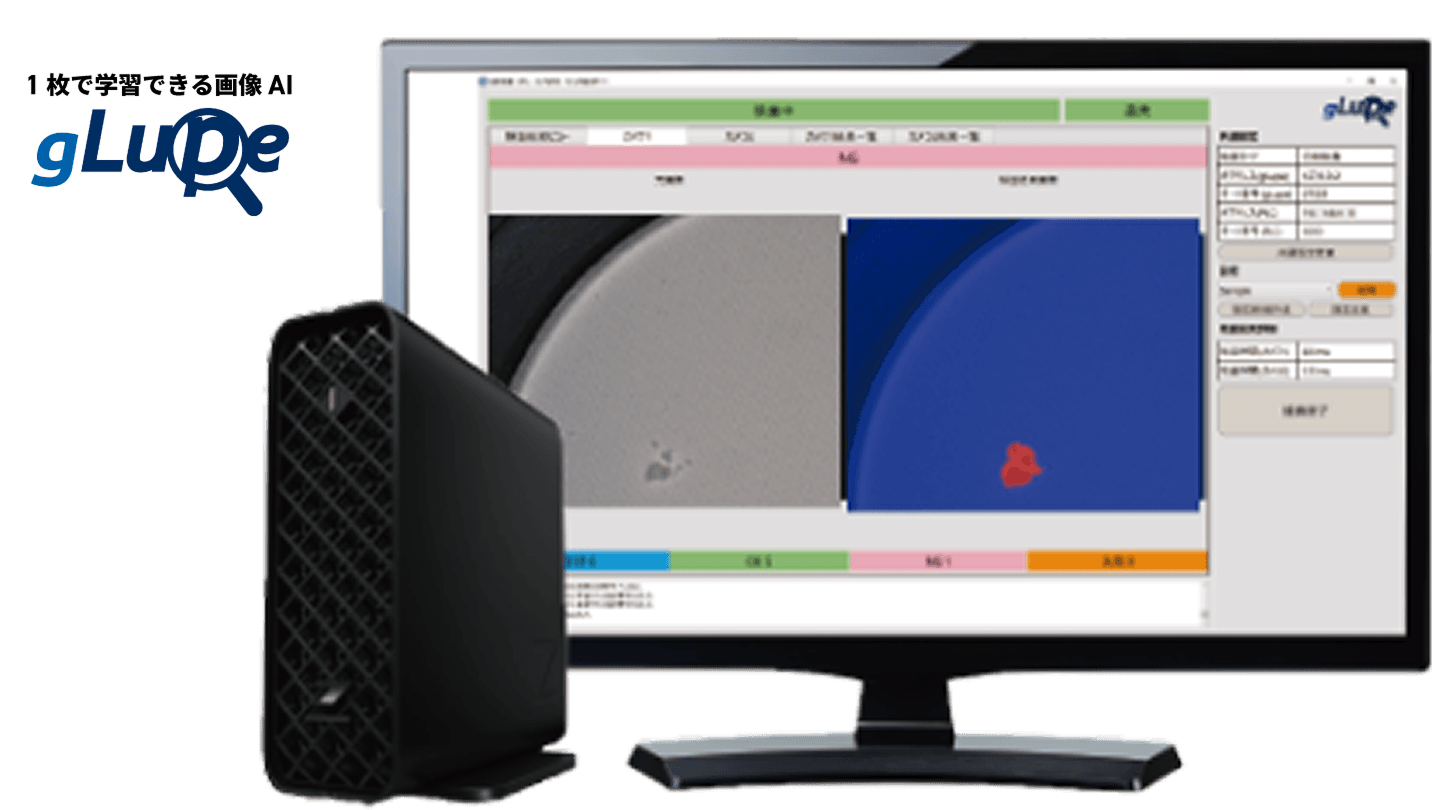

サンプル画像が1枚あればAI学習が可能です!

AIで外観製品検査を自動化

誰でも簡単に導入可能

まずは資料請求

仕様の詳細や料金表を掲載した製品資料を

今すぐダウンロード。(入力30秒)

活用事例

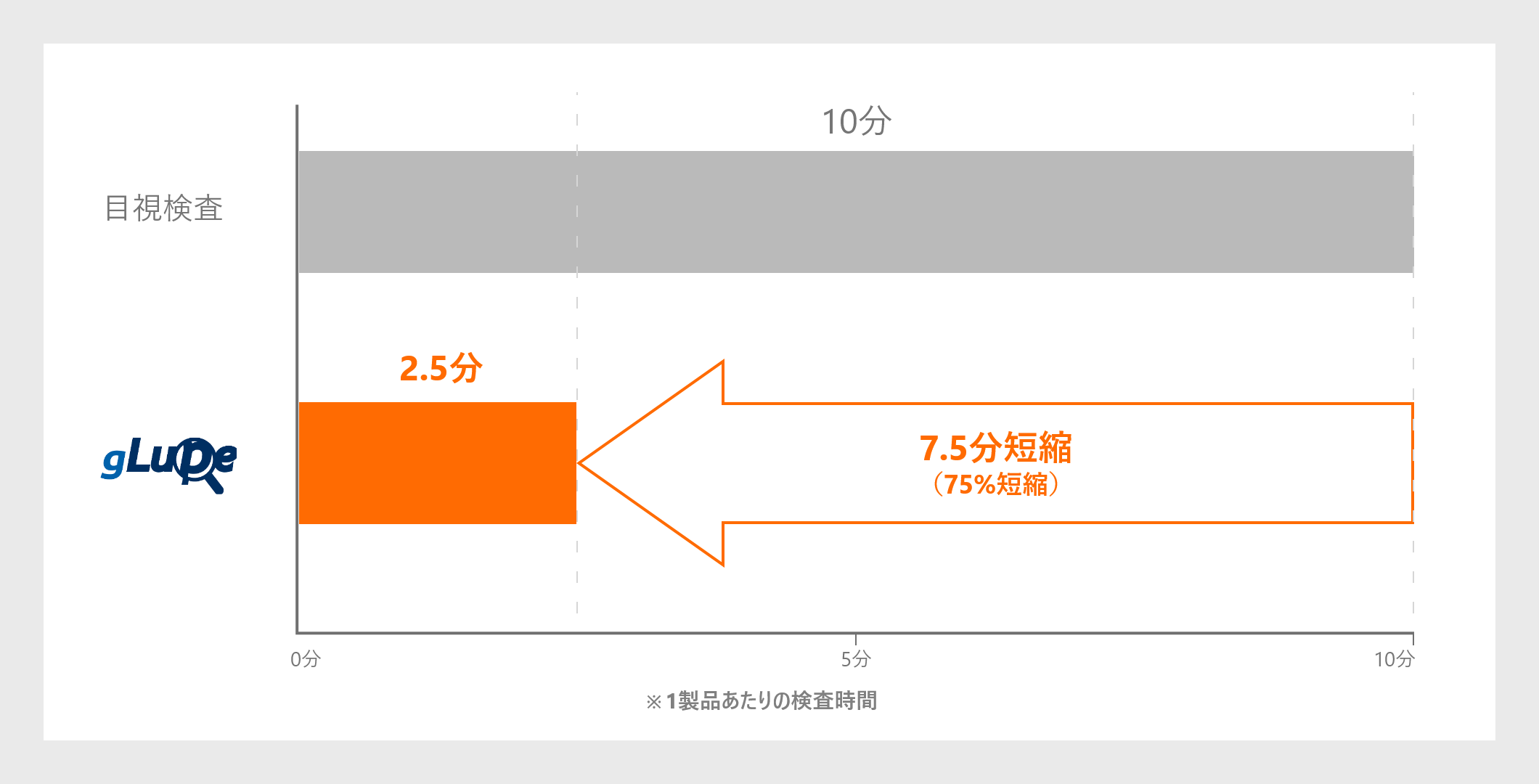

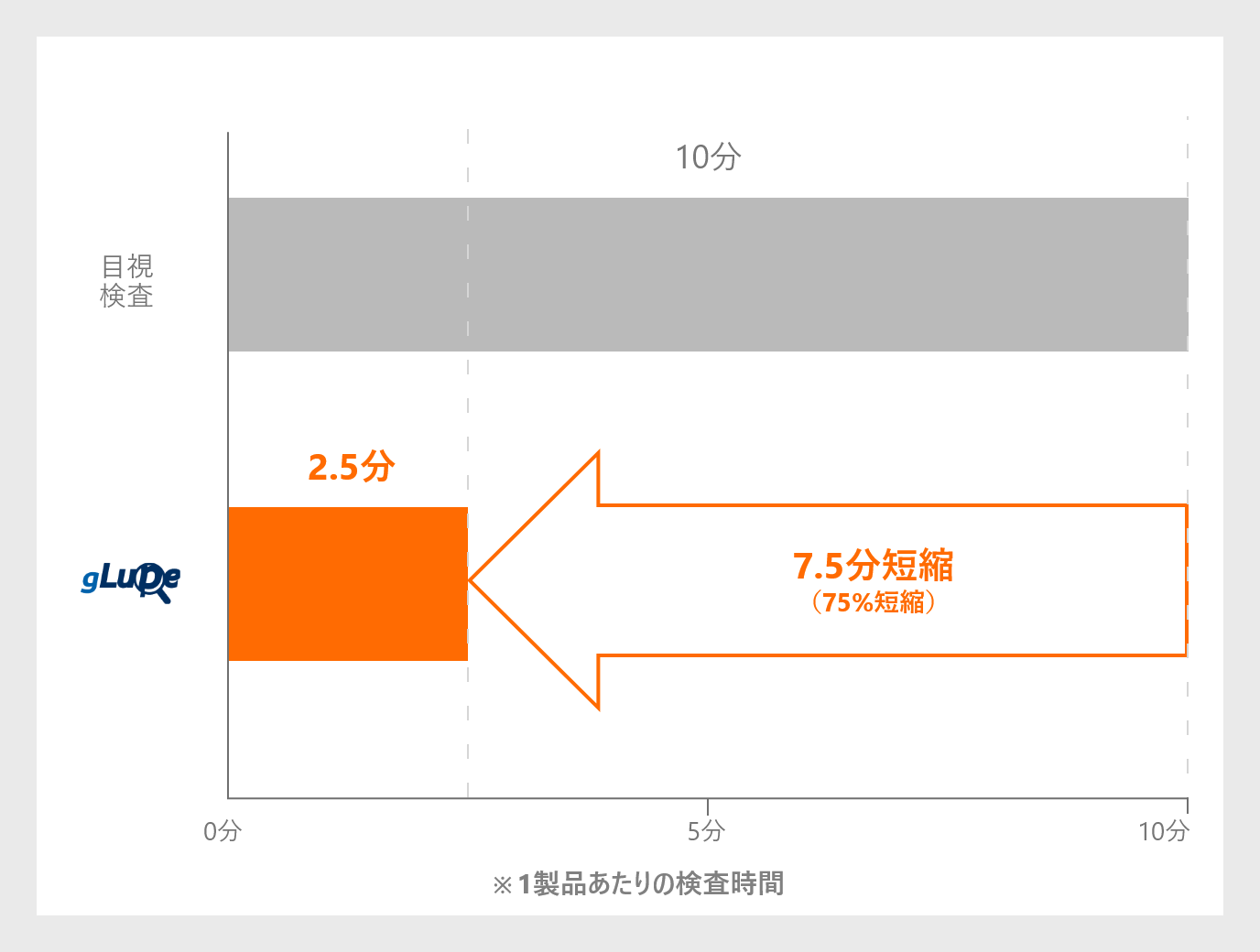

10分かかっていた目視検査を2.5分へ短縮

(精密部品メーカー様)

導入前

精密切削加工部品の外観検査を人手で行っていたが、一つの製品の検査に10分かかっていた。

導入後

gLupeの導入により、製品一つあたりの検査時間を2.5分に短縮することができ、

検査にかかるコストと時間の大幅な削減に成功した。

従来まで検査ができなかった工程に検査を導入し精度を向上

(鉄骨部材メーカー様)

導入前

鉄骨の溶接工程の品質チェックができていなかった。

導入後

溶接工程にgLupeによる画像検査を導入したことで、99%の精度が出せるようになった。

過検出を抑え、目視検査と同等の精度で検査を自動化

(軸受メーカー様)

導入前

ベアリング材の検査を行う際、ルールベースの画像検査装置があったが過検出が多く、実運用で問題点が多くあった。

結局、人手での確認を実施することとなっていた。

導入後

過検出を抑えて、人間と同等程度の判定精度を実現できた。新しい種類のベアリング材に対しても学習を行うことで、従来材料と同等の精度を達成することができた。

検査箇所ごとに作成していた学習モデルを全て共通化

(自動車部品メーカー様)

導入前

一つの部品に対して数十か所から撮影をして検査するため、撮影箇所ごとの数十か所の学習モデル作成と検査設定を作成した。

導入後

数十か所の検査設定を、全て共通のAI学習モデルと設定で検査できるようになった。

製造業を中心に導入企業150社の実績

※導入企業の一例です(略称、五十音順)

外観検査工程にこんなことでお困りではないですか?

- 外観検査の人件費が大きく掛かっている

- 検査員の採用が難しい、教育するのにも時間がかかってしまう

- 検査員の熟練度や判断基準のバラツキから、不良品の見落としが発生してしまう

- AI外観検査を導入したいが、AIに詳しい人材が社内にいない

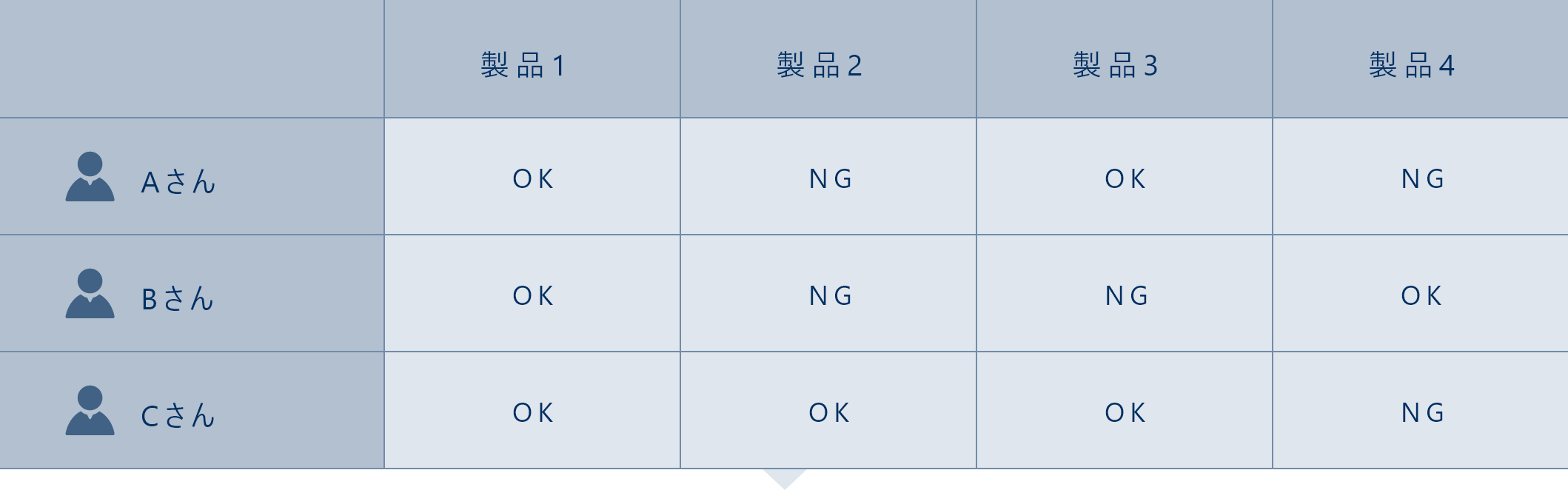

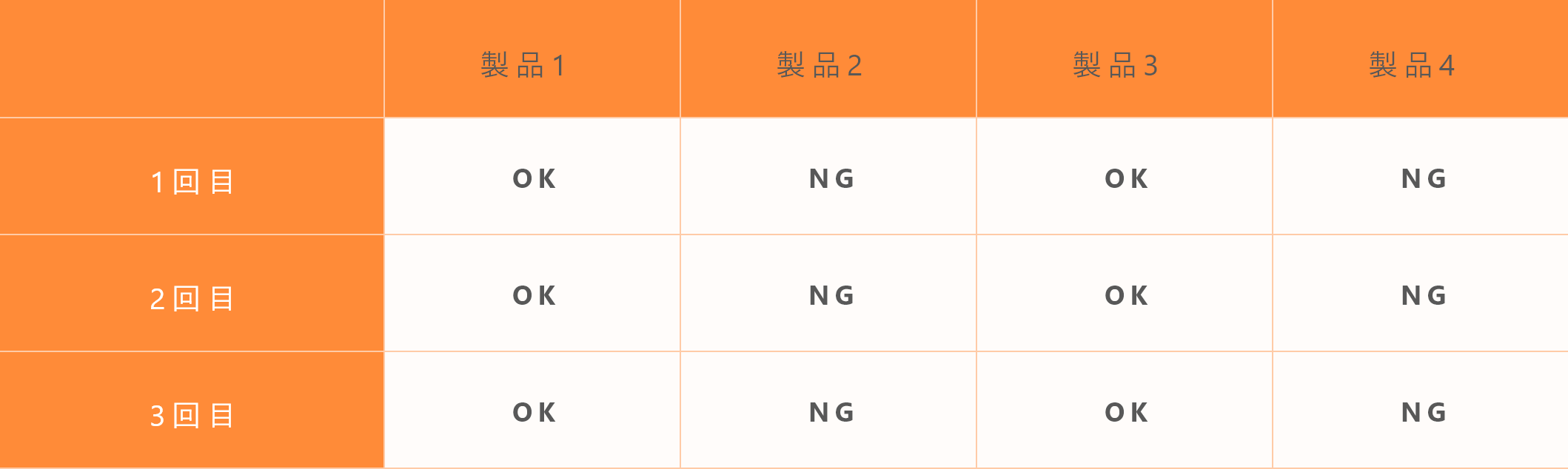

の判断

人間の判断は検査員のレベルや熟練度、日によって判断基準が揺らいでしまい検査結果にバラツキが発生。

これでは、不良品の後工程への流出に繋がってしまいます。

gLupeなら

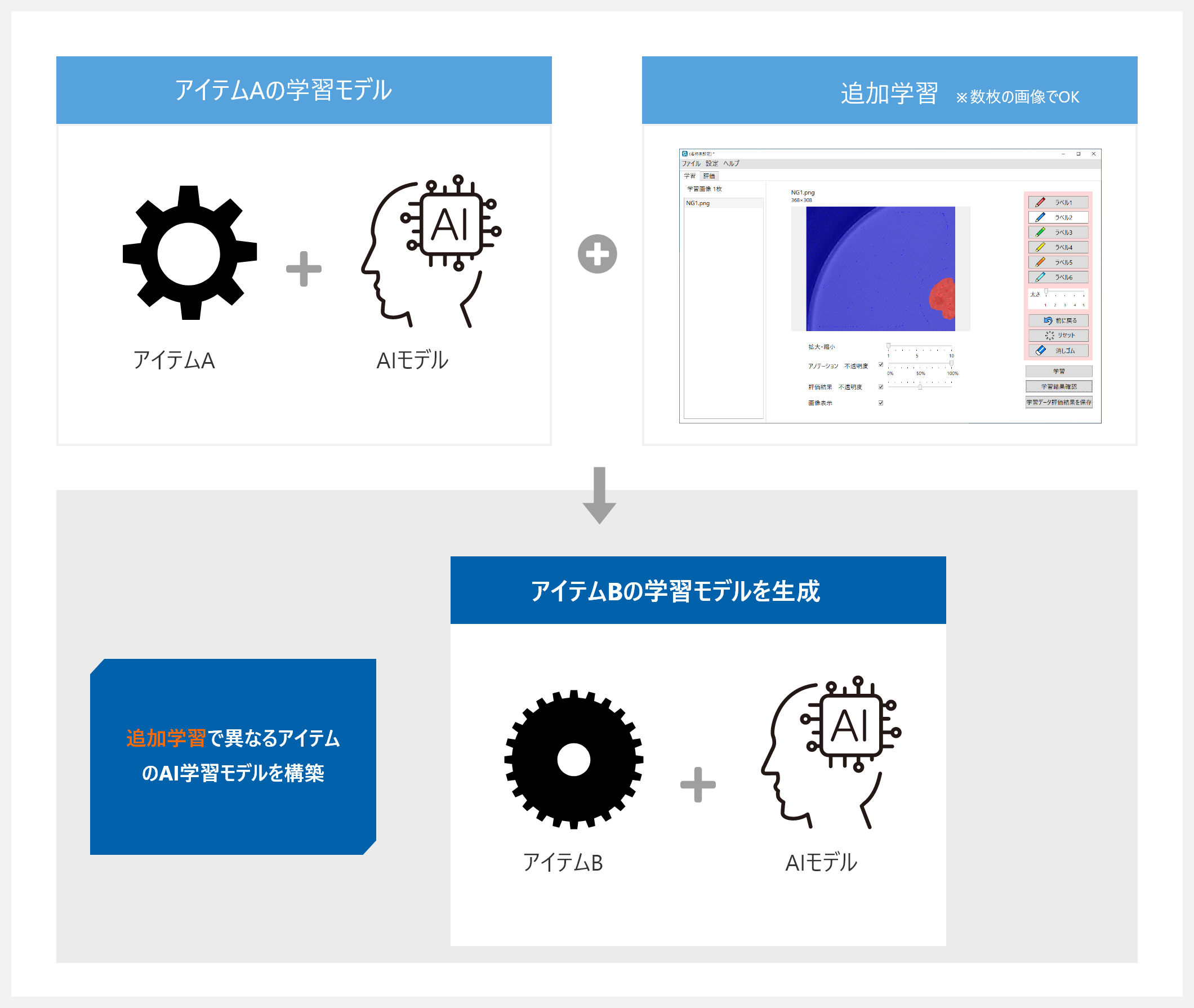

機械が画像検査判定を行うため、同じ画像(製品)を何回検査しても結果は常に一緒になります。 また、AIモデルへの追加機械学習も容易に行えるためより検査精度・不良抽出精度を高めることも可能です。

gLupeは、従来の目視検査と比較して高速かつ正確な検査を実現します。独自のアルゴリズムと機械学習モデルにより、大量の製品を迅速に検査が可能。コスト削減と生産性向上に大きく貢献し、省人化とリードタイムを短縮しながら製品品質を向上させます。

例)K社様、切削加工品の外観検査時間

操作が簡単で現場レベルでの運用可能

最短3ステップで現場稼働

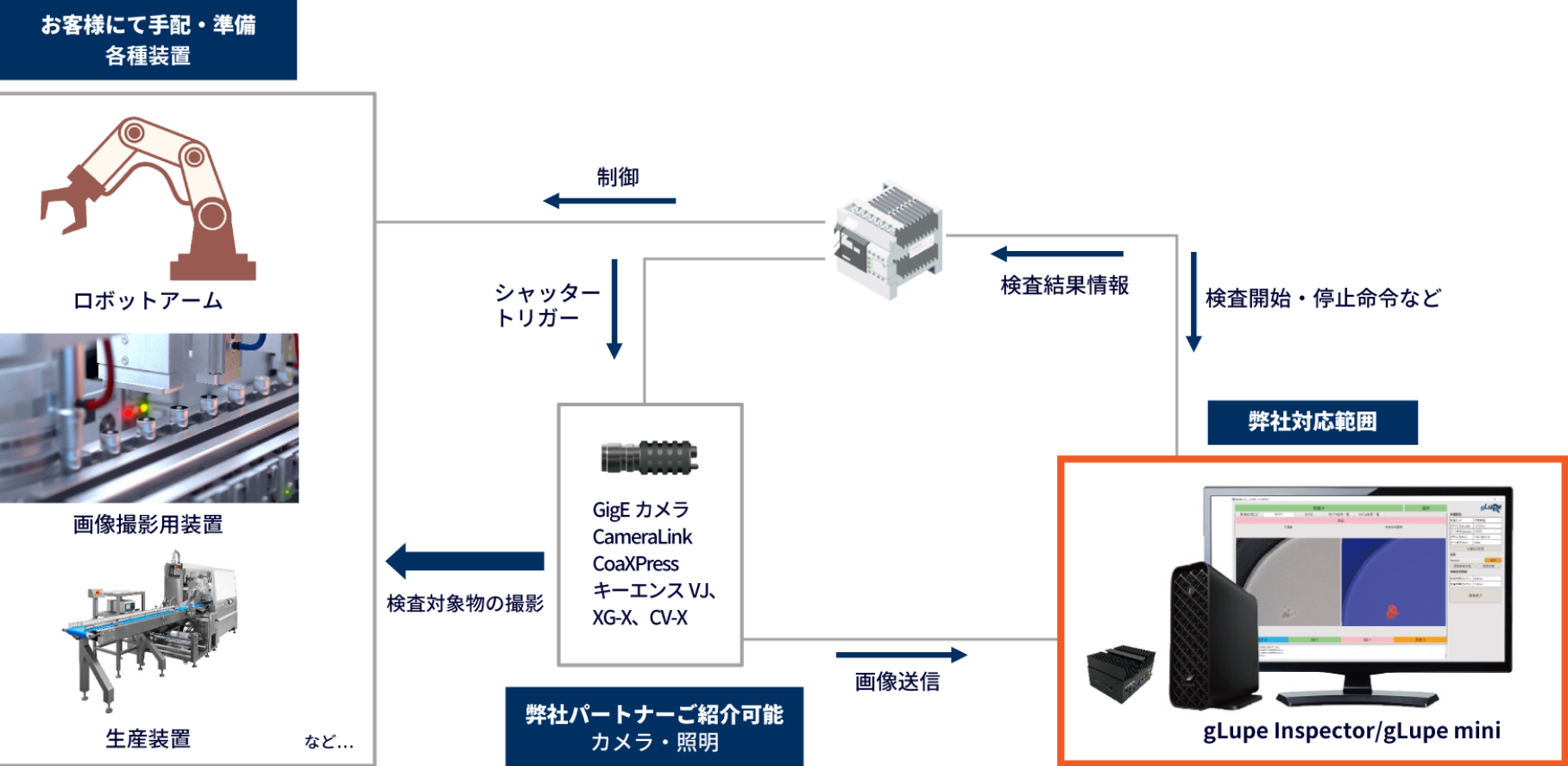

1 カメラに繋げて撮影

キーエンスVJシリーズやCameraLinkなど主要なカメラと接続可能。その他、画像保存されるタイプの撮影システムであれば簡単に連携可能。カメラを繋げればすぐに撮影することができます。

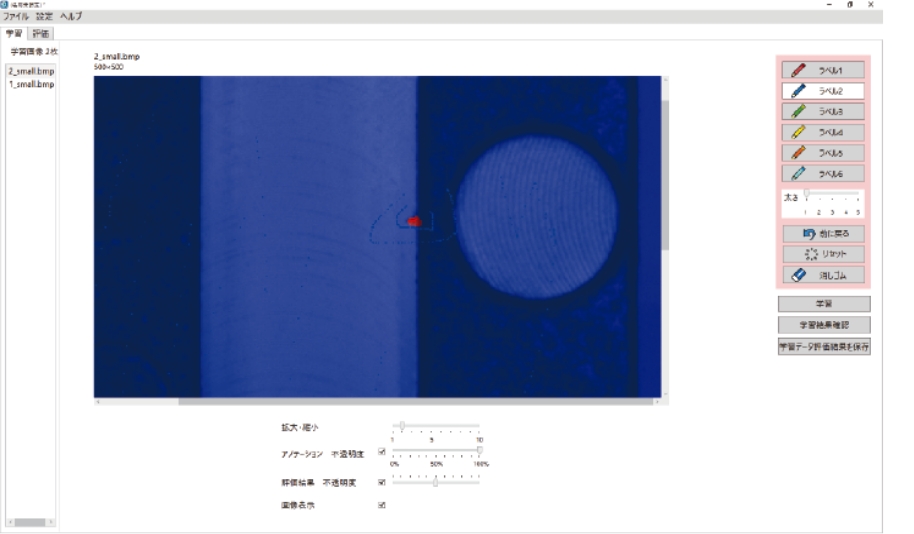

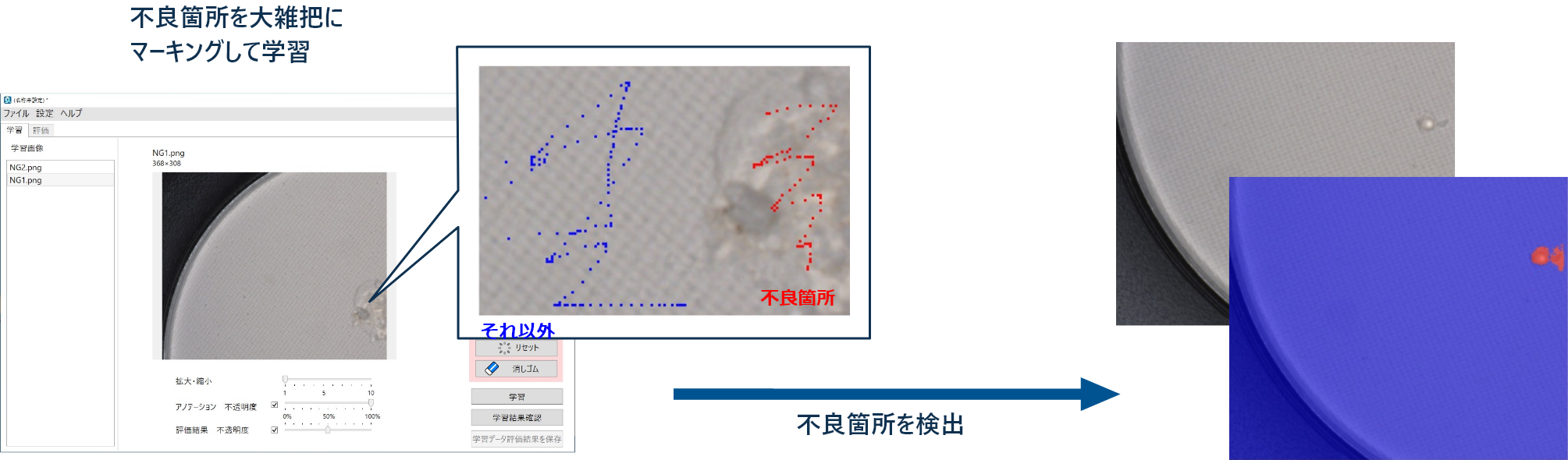

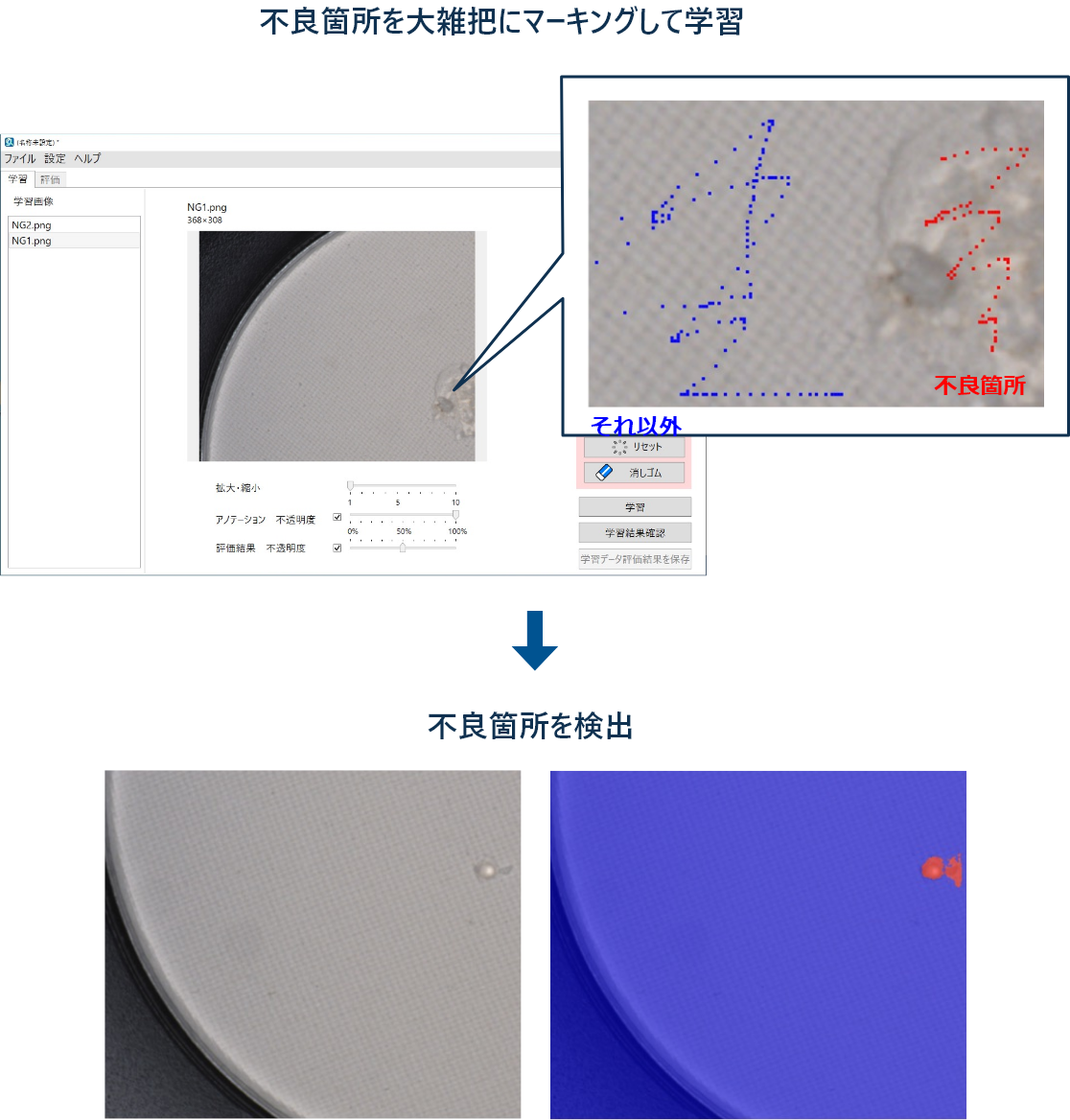

2 1枚の画像でAI学習

画像撮影後のAI学習はとても簡単。不良品画像が最低1枚あればAIモデルができあがります。複雑なAIのパラメータや設定はすべて不要。直感的な操作で不良パターンをAIに学習させることができるので、AIの技術的な知見も必要ありません。

3 現場ですぐに自動検査

AIモデルができあがったら、現場ですぐに自動検査を試すことができます。反応できなかった不良パターンがあってもすぐに追加学習可能。すべての操作が簡単なので、AIモデルメンテナンス含めて内製化できます。

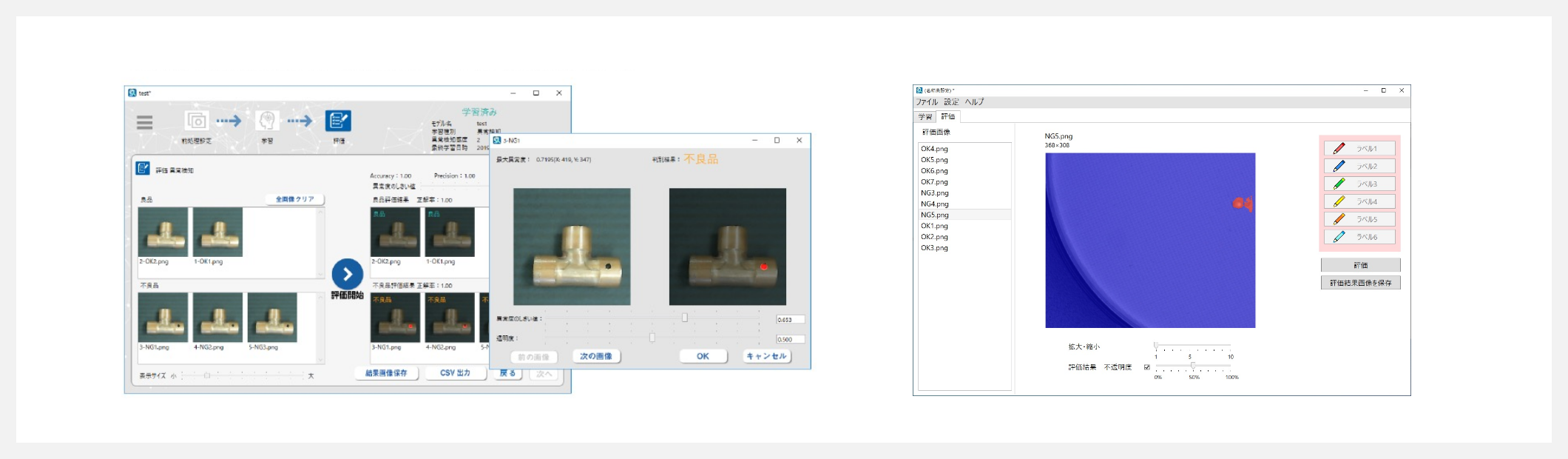

gLupe Inspector

の使い方

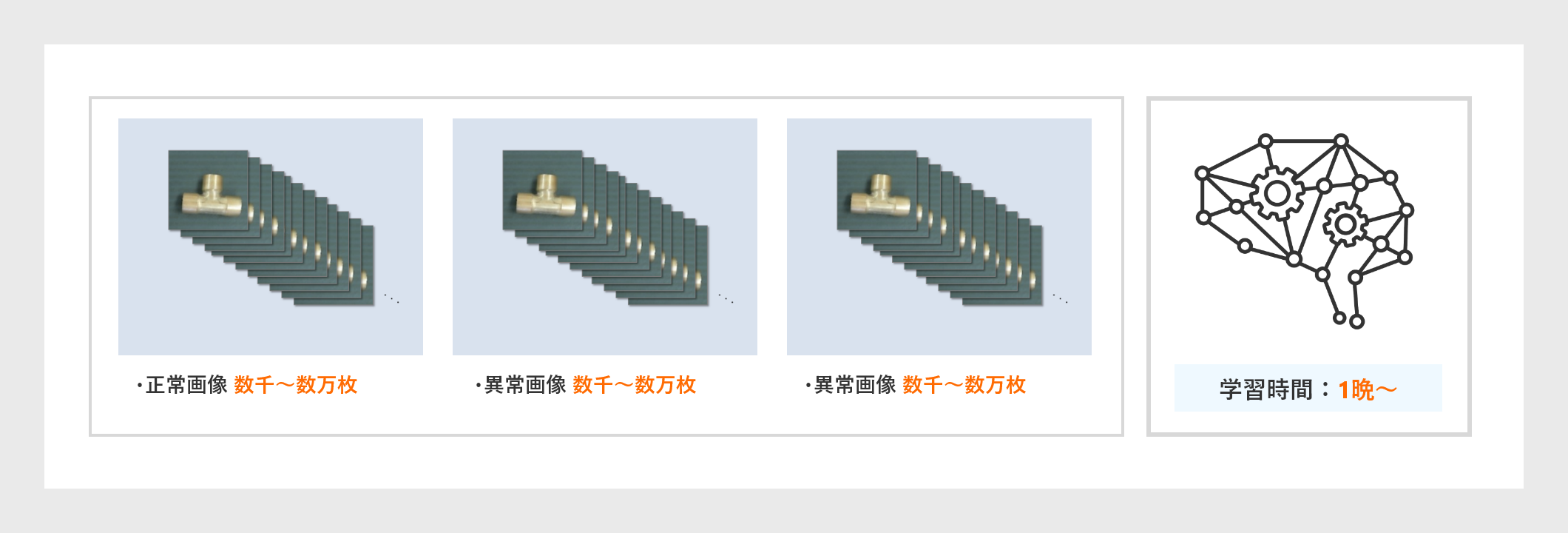

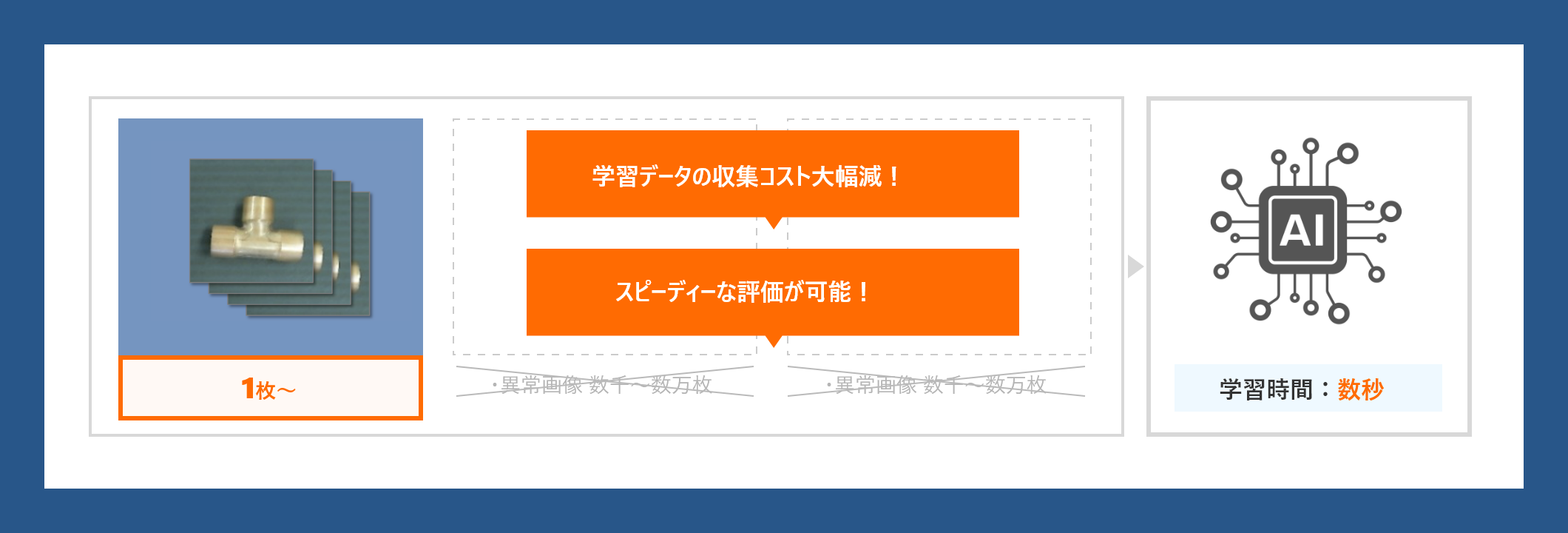

gLupeならAIモデル構築のために必要な画像は1枚から数十枚程度で始められます。数枚程度のOK・NGサンプル画像をもとにAIが学習し、ルール構築が難しい製品の検査にも対応ができます。

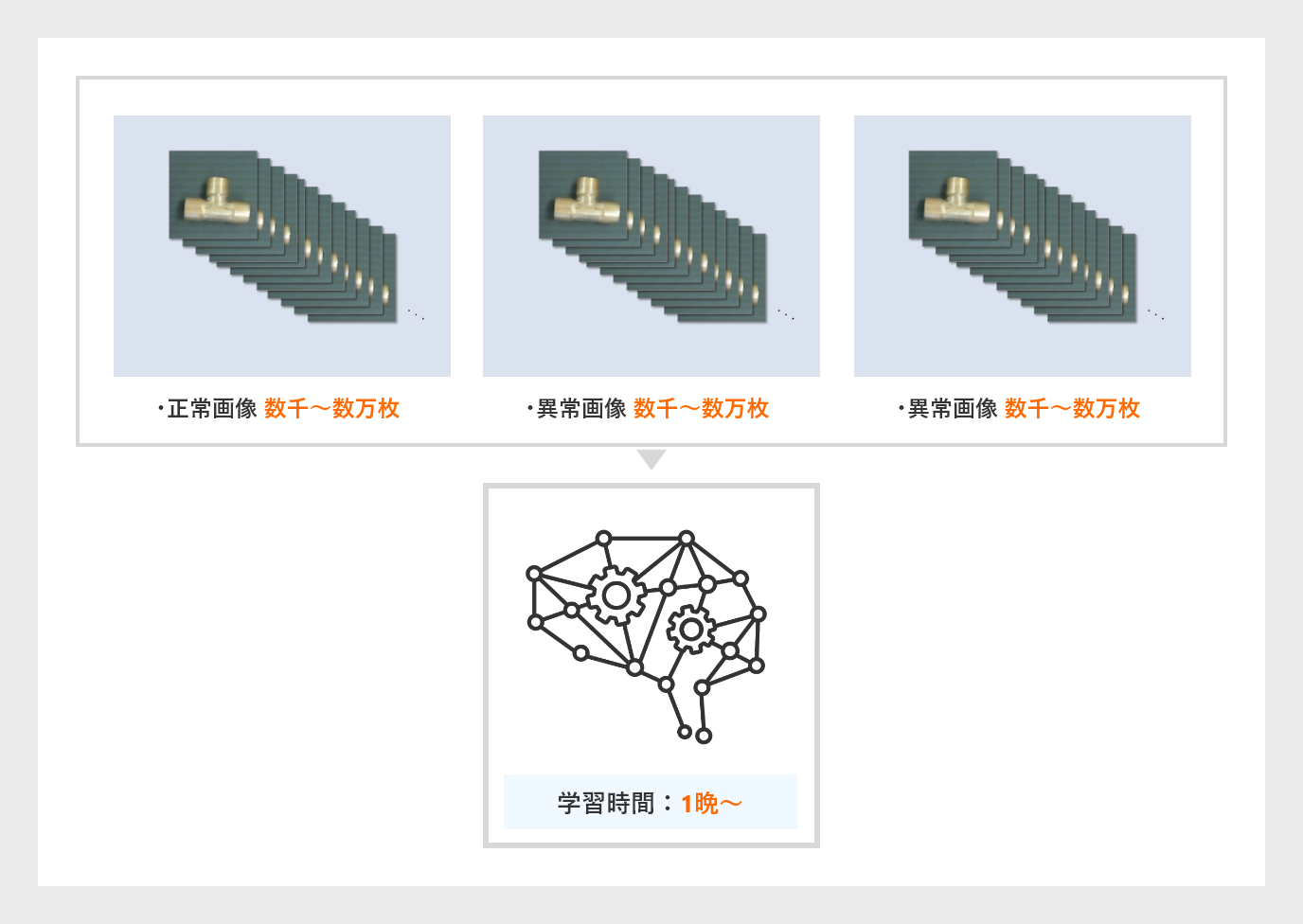

通常のAI(DeepLearning)による学習の場合、OK・NGサンプルの画像を数千枚~数万枚用意する必要があり、「大量のサンプル集めが必要でなかなか導入が進まない」というようなことにはなりません。

通常のDeep Learningによる学習

gLupeによる学習

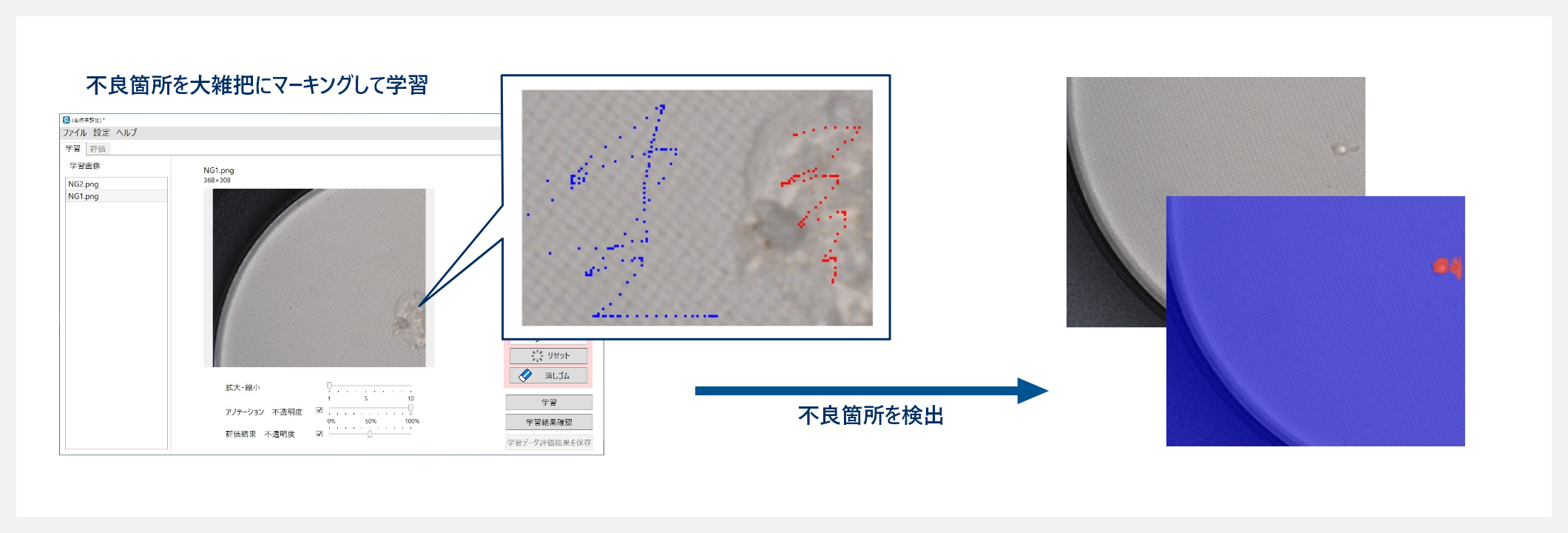

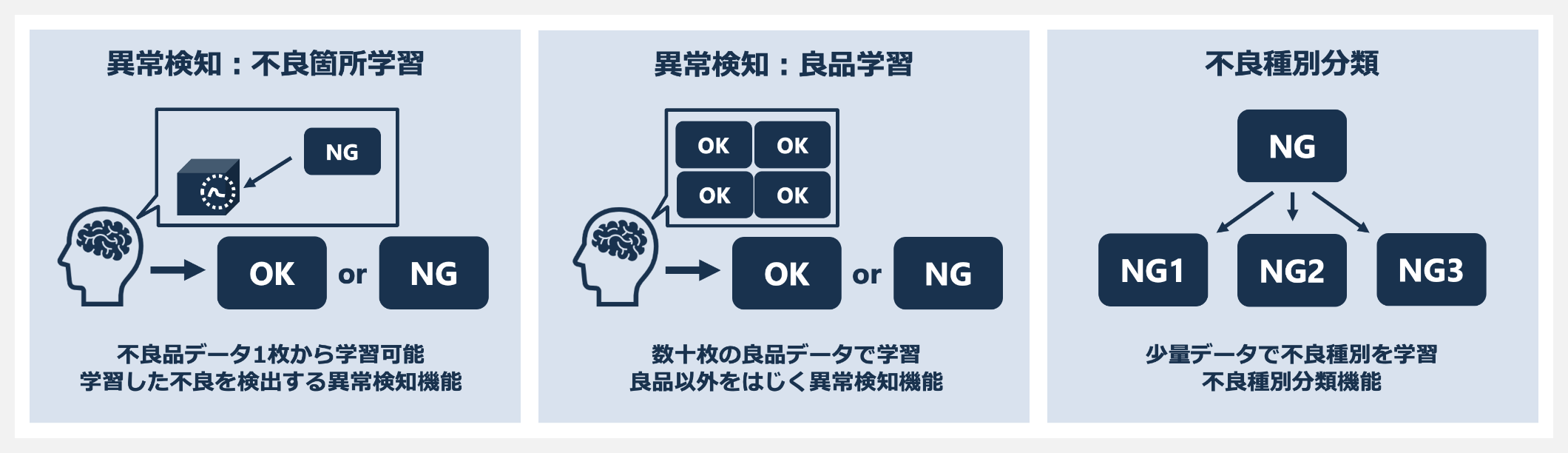

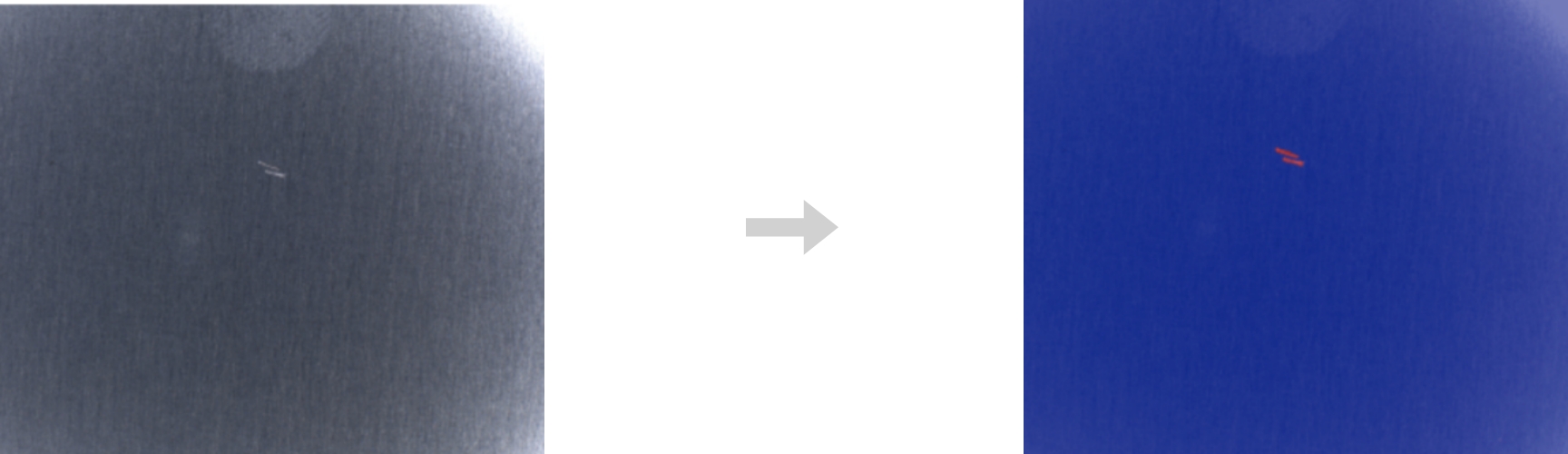

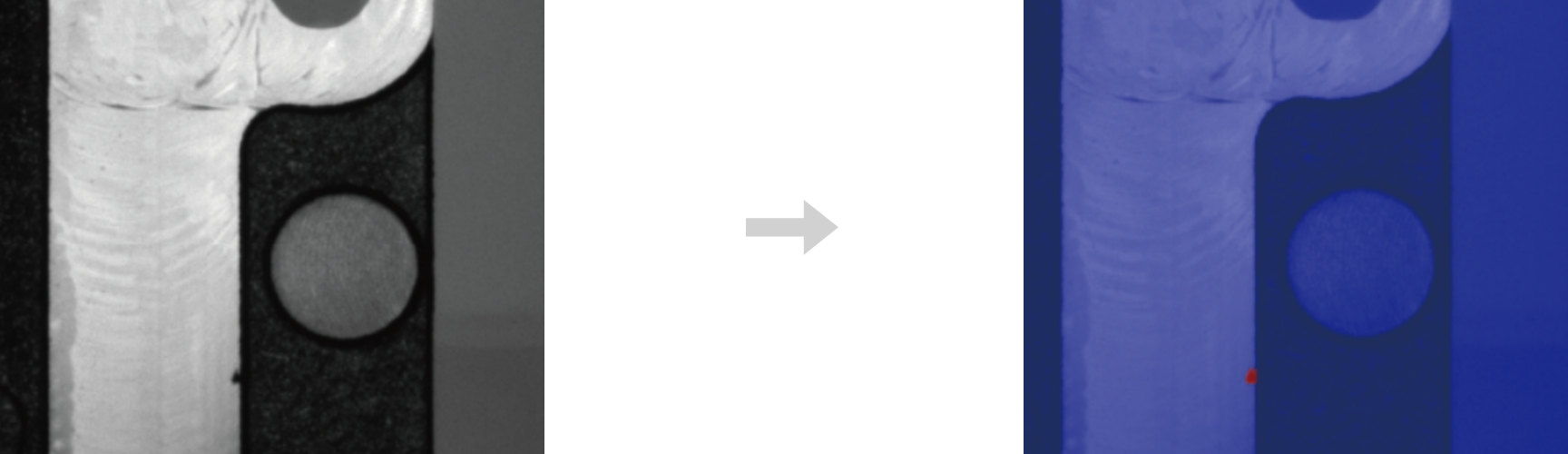

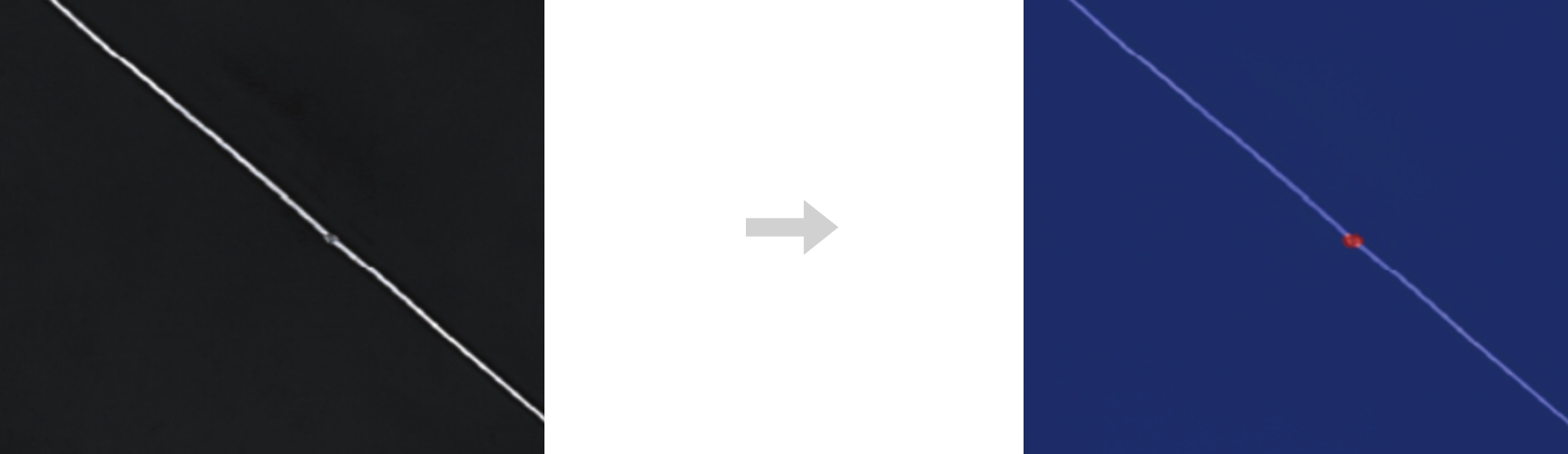

不良箇所学習機能は、不良品データを使用して不良箇所を学習することができる機能です。たった1枚の不良品データでも学習が可能です。特に、外見のバリエーションが多い立体物や大きなサイズの部品の検査に非常に有効です。この機能を使うことで、さまざまな形状やサイズの不良箇所を検出することができます。

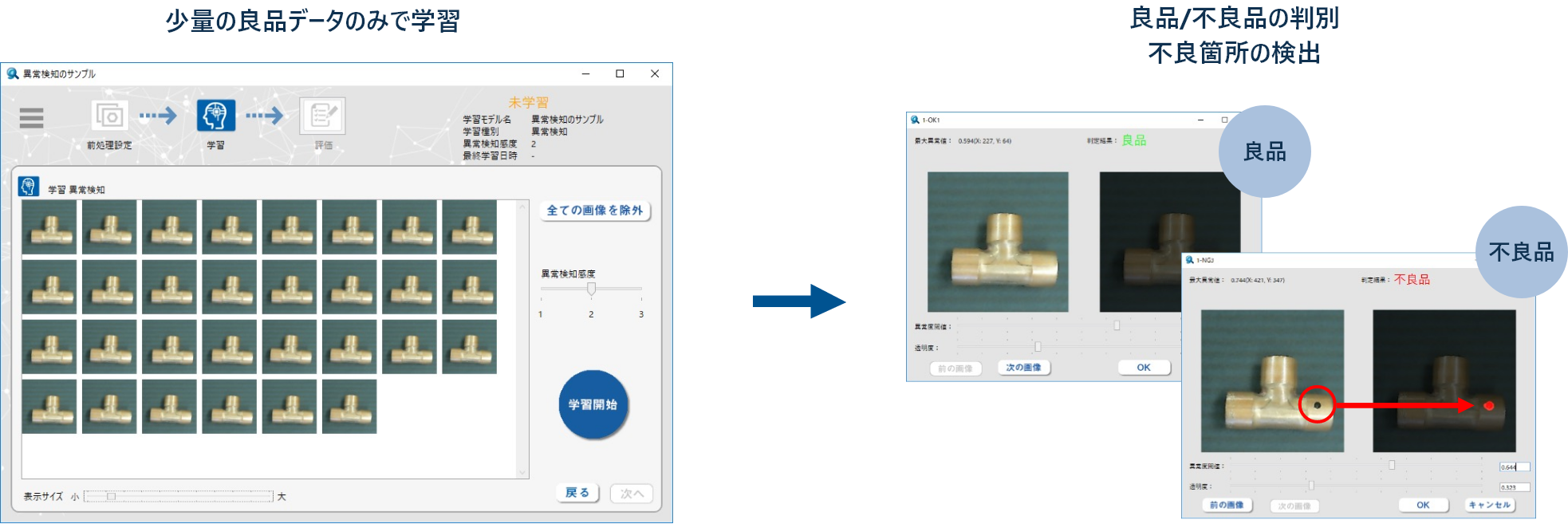

良品学習機能は、わずかな数の良品データのみで学習し、品物が良品か不良品かを判別することができます。不良品の画像を収集する必要がないため、迅速な開発が可能です。また、良品しか学習していませんので、未知の不良品も検出できる可能性もあります。